Wat is 'n breker?

Voordat ons al die verskillende soorte brekers ontdek – moet ons weet wat ’n breker is en waarvoor dit gebruik word. 'n Breker is 'n masjien wat groot klippe in kleiner klippe, gruis of rotsstof verklein. Brekers word hoofsaaklik in die mynbou- en konstruksiebedrywe gebruik, waar dit gebruik word om baie groot klippe en rotse in kleiner stukke af te breek. Brekers word ook algemeen gebruik vir werke soos die opbreek van asfalt vir padwerk of slopingsprojekte. Brekermasjiene kom in 'n wye verskeidenheid groottes en kapasiteite, van klein kakebeenbrekers wat dieselfde kos as 'n nuwe vragmotor tot ekstra groot kegelbrekers wat miljoene dollars kos. Met al hierdie keuses wil jy seker maak dat die een wat jy kies die krag en vermoëns het wat nodig is vir jou spesifieke projek. In die meeste gevalle kan 'n breker tot jou beskikking 'n aansienlike hoeveelheid tyd en arbeid bespaar, aangesien jy nie soveel self hoef te doen om materiaal met die hand te vergruis nie. Dit maak hulle 'n onskatbare bate vir enigiemand wat dalk materiaal vinnig en doeltreffend moet vergruis.

Kort geskiedenis van brekers

Die eerste Amerikaanse patent vir 'n rotsbreekmasjien was in 1830. Sy sleuteltegnologie was die druppelhamerkonsep, gevind in die bekende seëlmeul, wat herhaaldelik aan die goue era van mynbou gekoppel sou word. Tien jaar later is nog 'n Amerikaanse patent aan 'n impakbreker uitgereik. Die primitiewe slagbreker was saamgestel uit 'n houtkissie, silindriese houtdrom, met ysterhamers daaraan vasgemaak. Terwyl beide hierdie patente toegestaan is, het nie een van die skeppers ooit hul uitvindings bemark nie.

Eli Whitney Blake het die eerste werklike rotsbreker in 1858 uitgevind, gepatenteer en verkoop, dit was bekend as die Blake Jaw Crusher. Blake se breker was so invloedryk dat vandag se modelle steeds met sy oorspronklike ontwerpe vergelyk word. Dit is omdat die Blake Jaw Crusher 'n sleutel meganiese beginsel geïntegreer het - die wisselskakeling - 'n konsep waarmee studente van meganika vertroud is.

In 1881 het Philetus W. Gates 'n Amerikaanse patent ontvang vir sy toestel wat die basiese idees van hedendaagse draaibrekers bevat. In 1883 het mnr. Blake mnr. Gates uitgedaag om 9 kubieke meter klip te vergruis in 'n wedstryd om te sien watter breker die werk vinniger sou voltooi. Die Gates-breker het die taak 40 minute vroeër voltooi!

Die Gates se roterende brekers is vir byna twee dekades deur die mynbedryf verkies tot die draai van die eeu, omstreeks 1910, toe Blake se kakebeenbrekers 'n herlewing in gewildheid gesien het. Die vraag na grootbek-bekbrekers het die hoogte ingeskiet namate die bedryf hul potensiaal as primêre brekers in rotsgroewe begin verstaan het. Deur Thomas A. Edison se navorsing en ontwikkeling is reuse-masjiene vernuwe en rondom die Verenigde State geplaas. Kleiner-grootte kakebeenbrekers is ook ontwikkel as sekondêre en tersiêre brekers.

Edison se studies op die gebied van mynbou en vergruising het 'n nalatenskap gelaat wat vir altyd verbeter het hoe groot gesteentes en materiale verminder word.

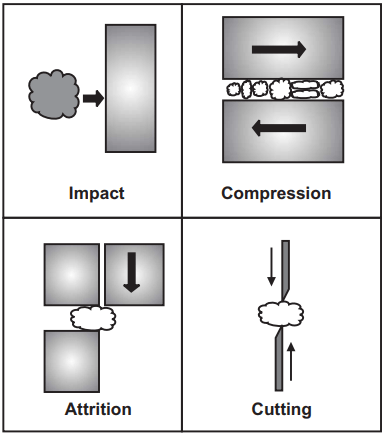

Verplettering is die proses van vermindering of afbreek van groter-grootte materiaal in kleiner-grootte materiaal. Daar is vier basiese maniere om te verpletter.

Impak: Onmiddellike botsings van groot voorwerpe teen mekaar met materiaal tussenin. Albei voorwerpe kan in beweging wees of een kan stil wees terwyl die ander daarteen slaan. Daar is twee hooftipes impakvermindering, swaartekrag en dinamiek.

Slyting: Vryf die materiaal tussen twee soliede oppervlaktes. Dit is 'n gepaste metode wanneer minder skuurmateriaal verminder word, want dit verbruik minder krag tydens die proses. Robuuste materiale sal nie so doeltreffend wees nie.

Skeer: Tipies gekombineer met ander reduksiemetodes, gebruik skeer 'n snoeimetode en word gebruik wanneer 'n growwe uitkoms verlang word. Hierdie reduksiemetode word dikwels by primêre vergruising gesien.

Kompressie: 'n Sleutel meganiese element van kakebeenbrekers, kompressie verminder materiale tussen twee oppervlaktes. Ideaal vir baie harde, skuur materiale wat nie by slytbrekers pas nie. Kompressie is nie geskik vir enigiets wat klewerig of gomagtig is nie.

Die keuse van die korrekte tipe breekmetode is uniek aan beide die tipe materiaal wat jy afbreek en die gewenste produk. Vervolgens moet jy besluit watter tipe breker die beste geskik is vir die werk. Om energieverbruik en doeltreffendheid in gedagte te hou, is altyd 'n topoorweging. Die gebruik van die verkeerde tipe breker kan tot duur vertragings lei en meer krag verbruik as wat verwag is tydens die proses.

Wat is die verskillende soorte brekers?

Daar is baie verskillende soorte brekers van kaakbrekers tot impaktors en kegelbrekers. Breker is 'n veelsydige proses en die soort breker wat jy nodig het, hang af van die 'stadium' van vergruising. Die drie hoofstadia van vergruising is primêr, sekondêr en tersiêr – wat almal hul eie unieke voordele inhou. Primêre vergruising behels die gebruik van 'n groot voorwerp as die aanvanklike krag om baie groot en harde klippe en rotse in kleiner stukke af te breek voordat hulle na die sekondêre stadium beweeg. Sekondêre vergruising breek materiale nog verder af voordat dit na tersiêre vlak gaan, wat 'n nog fyner produk maak wat dan in verskeie industriële projekte gebruik kan word. Elke tipe breker vir elke spesifieke vergruisfase word hieronder in meer besonderhede verduidelik.

Primêre vergruistoerusting

Soos die naam aandui, is hierdie soort verplettering die eerste in die proses. Run of Mine (ROM) materiaal word direk vanaf skietprojekte gebring en 'n primêre breker vir die eerste rondte vergruis. Op hierdie stadium kry die materiaal sy eerste vermindering in grootte van sy rou toestand. Primêre vergruising produseer materiale wat wissel van50" tot 20"gemiddeld. Die twee hooftipes primêre brekers is:

Kaakbrekers

Groot hoeveelhede materiaal word in die "V-vormige" kakebeen van hierdie breker ingevoer en word verminder met drukkrag. Die een kant van die V bly stil terwyl die ander kant van die V daarteen swaai. Die materiaal word van die wye opening van die V na die smalste punt van die V geforseer wat 'n drukbeweging skep. Kaakbrekers is grootskaalse, swaardiensmasjinerie wat tipies met gietyster en/of staal gebou is. Dikwels as 'n basiese masjien beskou, het kakebeenbrekers hul plek in die bedryf. Hulle word dikwels gebruik om rots te verminder tot nie-eenvormige gruis.

Giratoriese brekers

Loop van mynmateriaal word in 'n draaibreker se boonste vlak hopper oorgeplaas. Die wande van die draaibreker se bak is uitgevoer met “V-vormige” stukke, die mantel en die konkawe, soos 'n kakebeenbreker, maar gevorm soos 'n keël. Die erts word deur die kleiner onderste uitsetgat van die keël ontslaan. Terwyl die keël nie beweeg nie, word 'n binne-verpletterende beweging geskep deur 'n draaiende as op 'n vertikale staaf. Deurlopende aksie word geskep wat dit vinniger maak as die kakebeenbreker met minder kragverbruik. Dikwels kleiner en duurder as 'n kakebeenbreker, is draaiende brekers geskik vir groter hoeveelhede materiaal wanneer 'n meer eenvormige vorm verlang word

Sekondêre druktoerusting

Nadat materiaal deur hul eerste rondte van vergruising gegaan het, word hulle in 'n sekondêre breker gevoer om verder afgebreek te word. Die gemiddelde insetgrootte vir 'n sekondêre breker wissel van13" tot 4"gedurende hierdie stadium. Sekondêre druk is veral belangrik vir die maak van gegradeerde materiaal wat op staatsprojekte gebruik gaan word. Byvoorbeeld gebreekte materiaal vir padbasis en vul. Die hoofsoorte breekmasjiene vir sekondêre verwerking word hieronder bespreek.

Kegelbrekers

Kegelbrekers is een van die hoofkeuses vir sekondêre breek. 'n Kegelbreker is 'n kragtige masjien wat in grootskaalse nywerhede gebruik word om verskillende soorte materiale in kleiner groottes te vergruis. Dit werk deur druk op die materiaal toe te pas en dit teen 'n roterende mantel vas te druk om kompressie en krag te skep. Die fyngemaakte materiaal word eers bo-op die keël afgebreek waar hulle dan in 'n onderste deel van die keël val wat nouer is. Op hierdie punt verpletter die kegelbreker die materiaal weer tot 'n nog kleiner grootte. Dit gaan voort totdat die materiaal klein genoeg is om uit die onderste opening te val. Materiaal van 'n kegelbreker kan gebruik word vir baie verskillende projekte, insluitend padbasis op konstruksieprojekte, asfalt sypaadjie herstel, of in gruisgate vir padkonstruksie. Kegelbrekers is geskik vir medium-harde en harde materiale - soos ongerepte rots uit steengroewe.

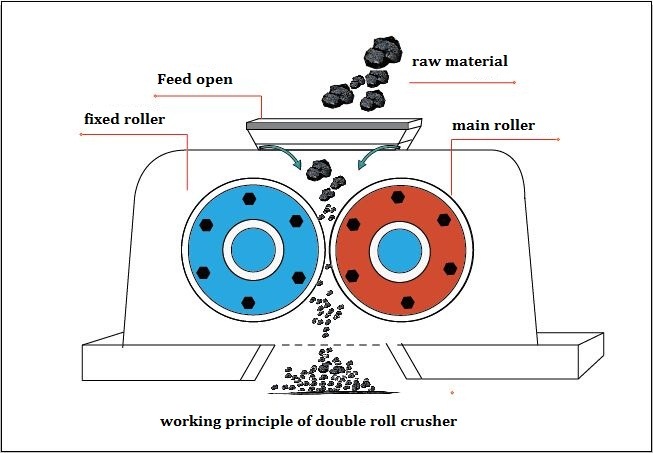

Rolbrekers

’n Rolbreker verminder materiaal deur dit tussen twee draaiende silinders, parallel aan mekaar, saam te druk. Die silinders is horisontaal gemonteer met een wat op sterk vere rus en die ander permanent geraam. Materiaal word dan tussen die twee gevoer. As u die afstand tussen die rollers verander, kan u die gewenste materiaaluitsetgrootte beheer. Elke silinder word maklik verstel en met mangaan uitgevoer vir maksimum langtermyn slytasie. Rolbrekers lewer tipies fyn materiaal uitset en is nie geskik vir harde of skuur materiale nie.

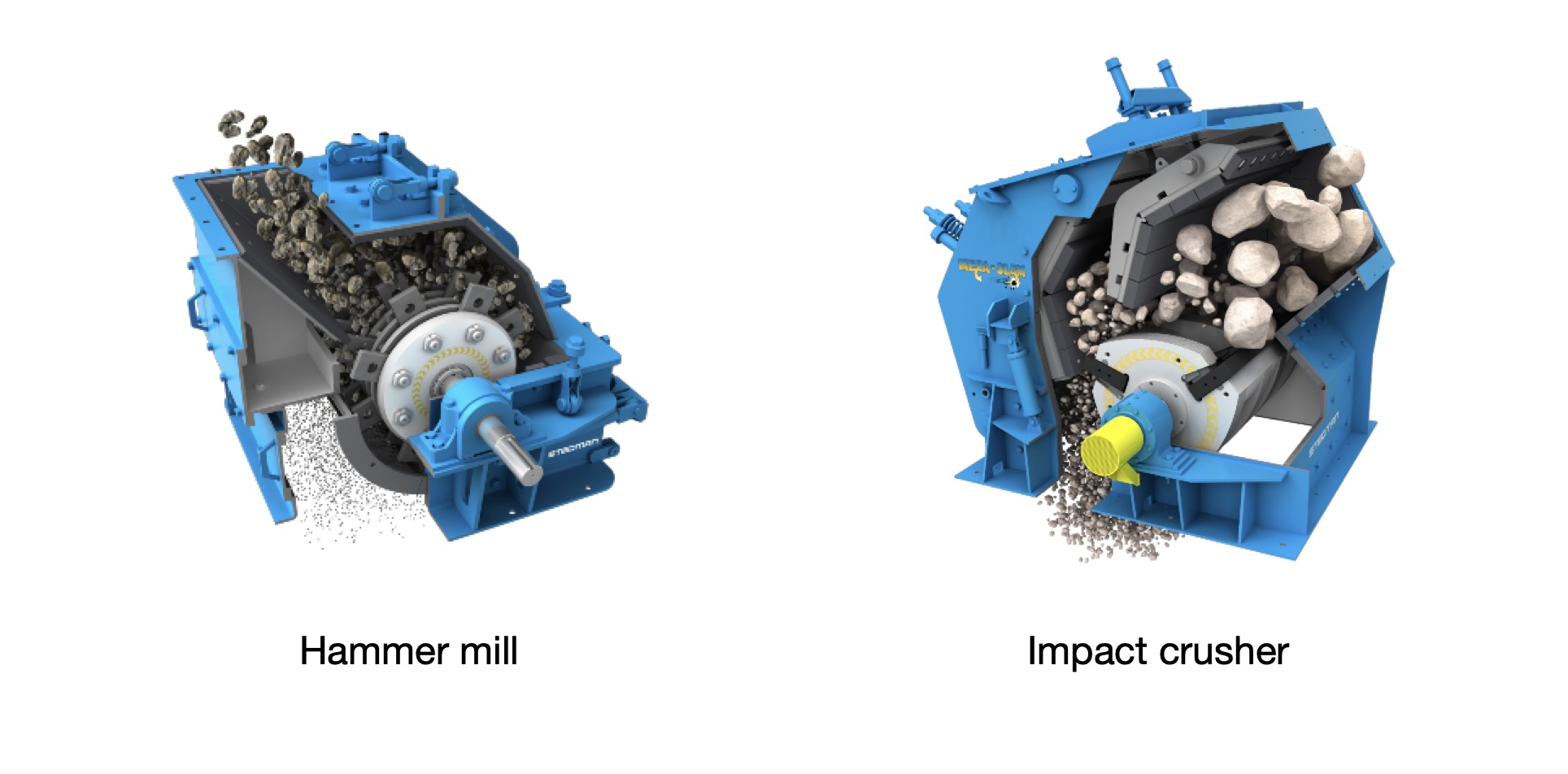

Hamermeulens en impakbrekers

Een van die mees veelsydige brekers wat beskikbaar is, hamermeulens en impakors kan primêre, sekondêre en tersiêre brekers wees. Hamermeulbrekers gebruik deurlopende hamerhoue om materiaal te breek en te disintegreer. Hulle is tipies horisontaal draaiend in 'n ingeslote silinderomhulsel. Die hamers is aan 'n skyf vasgemaak en swaai met sentrifugale krag teen die omhulsel. Materiaal word in die bokant gevoer en die valle deur die gat aan die onderkant vergruis. U sal vind dat hamermeulens in nywerhede soos landbou, medies, energie en verder gebruik word. Hulle bied van die hoogste doeltreffendheid uitsette beskikbaar, is draagbaar en kan byna enige materiaal hanteer.

Impakbrekers het 'n baie soortgelyke werksbeginsel, behalwe dat die roterende dele die materiaal soos 'n hamer tref, gooi hulle die materiaal eerder teen 'n impakplaat wat dit afbreek. Hulle kom ook in horisontale of vertikale as-konfigurasies, afhangende van die verlangde uitset.

Postyd: Feb-02-2024